---文章来源于网络---

聚醚醚酮 ( PEEK) 是由帝国化学( I CI ) 公司在 1977年首先开发成功 ,1982年正式以 VICTREX®PEEK销售,1993年VICTREX( 威格斯)收购ICI生产工厂成为独立公司。威格斯拥有市场上最广泛的聚芳醚酮类产品,目前每年产能4250t, 此外 ,VICTREX®聚芳醚酮第3个工厂年产2900t也于2015年年初投产,届时产能将超过7000 t/a 。

一、性能简介

PEEK作为聚芳醚酮类最重要的产品, 其特殊的分子结构赋予聚合物耐高温、 机械性能优异、自润滑性好、 易加工、耐化学品腐蚀、阻燃 、耐剥离性 、耐辐照性、绝缘性稳定、耐水解和易加工等优异性能,是目前公认为最佳的热塑性工程塑料。

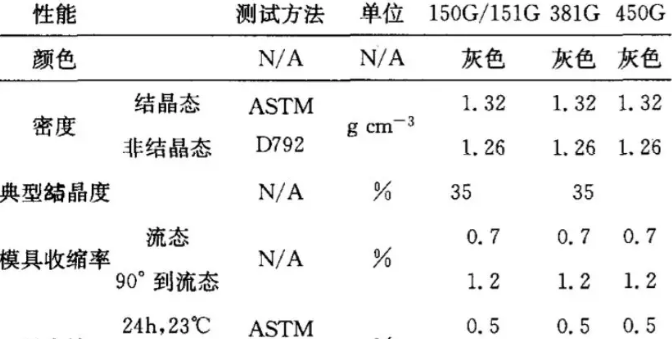

表 1 VICTREX PEEK聚合物的常规性能

1. 耐高温性

VICTREX PEEK聚合材料和共混材料的玻璃化转变温 度通常为143℃, 熔点为 343 ℃,热变性温度高达 335 ℃(ISO75Af,碳纤填充),连续使用温度 260℃(UL746B,无填充 )。

2. 耐磨性

VICTREX PEEK聚合材料具有优异的耐摩擦和耐磨损 性, 特别是耐磨改性的摩擦级牌号,在宽广的压力、速度、温度和接触面粗糙度范围内都表现出极好的耐磨损性。

3. 耐化学腐蚀性

VICTREX PEEK聚合材料耐腐蚀性与镍钢相近, 在大多数化学环境下具有极佳的耐腐蚀性, 即便在高温的环境下耐化学腐蚀性也非常优异。

4. 防火轻烟和无毒性

VICTREX PEEK聚合材料非常稳定,1.5mm的样品,不加阻燃剂即可达到UL94 -V0等级。此材料的成分和固有纯度使其在火灾情况下只会产生极少量的烟雾和毒气。

5. 耐水解性

VICTREX PEEK聚合材料和共混材料可以抵御水或高压蒸汽的化学侵蚀。采用该材料制成的零部件高温和高压下在水 中连续使用仍可保持高水平的机械性能。

6. 优异电气性

VICTREX PEEK聚合材料可在宽广的频率和温度范围 内保持良好的电器性能。

此外,VICTREX PEEK聚合材料还具有高纯度、 环保、 易于加工等特性 。

二、研究生产现状

PEEK 自研制成功以来, 以其自身的各项优异性能, 受到人们广泛青睐, 并迅速成为一个新的研究热点, 对 PEEK进行 一 系列化学、 物理改性增强 ,进一步拓宽了 PEEK的应用领域 。

1. 化学改性

化学改性是通过引入特殊官能团或小分子来改变聚合物的分子结构和规整性 , 例如: 改变主链上的醚酮基团比例或在主链上引入其它基团、 支化交联、引入侧链基团、 嵌段共聚和 无规共聚等进 而改变其热力 学性能。

VICTREX®HT™、VICTREX®ST™分别是 PEK、PEKEKK,通过改变 E/K比值 来提高聚合物的耐高温性能。

2. 物理改性

相对于化学改性 ,物理改性在实际应用中更为广泛, 分为填充增强、 共混改性、 表面改性等。

1)填充增强

填充增强最常见的是纤维增强, 包括玻纤、 碳纤增强和芳纶纤维增强。实验证 明, 玻璃纤维、碳纤维 和芳纶纤维 与 PEEK有很好的亲和性 , 因此常被选为填料增强 PEEK, 制成高性能 的复合材料 , 提高 PEEK树脂的强度和使用温度。HMF-Grades是VICTREX推出的新型碳纤维填充复合材料,这种材料与 目前的高强度碳纤维填充 VICTREX PEEK系列相比, 具有更好的耐疲劳性能, 集易加工性和优异的机械性能于一体。

为减小摩擦、 降低磨损等, 常通过添加 PTFE、 石墨等小分 子来改善增强。Wear Grades是 VICTREX针对于轴承等耐磨要求高的环境特别改性增强而来的。

2)共混改性

PEEK与具有较高玻璃化转变温度的有机高分子材料共混,不仅可以提高复合材料的热性能和降低生产成本, 而且对其力学性能也有很大影响。

VICTREX®MAX-Series™是VICTREX PEEK聚合物材料和基于沙伯基础创新塑料( SABIC Innovative Plastics ) 生产的正宗 EXTEM®UH热塑性聚酰亚胺 (TPI)树脂共混而成。高性能 MAX Series™聚合材料具有优异的耐热性,专为满足对更加耐高温的 PEEK聚合材料 日益增长的需求而设计 。

VICTREX® T Series是基于VICTREX PEEK聚合材料和 Celazole®聚苯并咪唑(PBI )的专利共混产 品。可熔融加工, 并在最严苛的高温条件下仍能满足所需的优异强度、 耐磨性 、硬度 、蠕变性和热性能 。

3)表面改性

VICTREX与瓦克公司( Wacker, 液体有机硅领先生产商)合作进行的研究表明,VICTREX PEEK聚合材料和有机硅刚柔相济,既结合了两者的优势, 同时还兼具其他工程塑料所具有的附着力。以 PEEK组件作为嵌件 ,用液体硅橡胶包覆成型, 或采用双组件注塑成型技术, 都能得到优异的附着力。VICTREX PEEK注塑的模具温度为180℃, 利用其潜热可以使硅橡胶快速固化, 因此可以减少整体注塑周期, 双组件注塑成型技术的优势正在于此。

3. 其他

1)VICOTE™涂料

为弥补当今多种涂料技术中存在的性能不足, VICTREX推出了一款 PEEK为基体的涂料一 VICOTE™涂料。对于暴露在高温、 化学腐蚀及磨损等极端条件下的严苛应用,VICOTE™涂料具有优异的耐高温、耐磨性、强度 、耐久性和抗划伤性以 及众多高性能优点, 不论是应用于工业、汽车、食品加工 、半导体、电子还是制药行业的零件,采用 VICOTE™涂料 ,既可以延长应用寿命 ,改善产品的性能与功能,降低整体系统成本,还有助于提高设计自由度,进而实现产品差异化。

2)APTIV™薄膜

APTIV™薄膜具有独一无二综合性能,拥有VICTREX PEEK聚合材料固有的一系列杰出特性 ,是目前用途最广的高性能薄膜产品之一。新型 APTIV薄膜用途广泛, 适用于各种应用,包括手机用扬声器和消费类扬声器振动膜 ,电线电缆绝缘与缠绕护套, 压力变换器与传感器隔膜,工业与电子产品耐磨表面,电气基板及航空绝缘毡等。

三、应用领域

PEEK投放市场以来 ,被广泛应用于航空航天、汽车、电子、能源、工业、半导体和医学等领域。

1. 航空航天

航空航天是 PEEK最早开发的应用领域 ,航空领域的特殊性,通常要求加工灵活、加工成本低且耐受恶劣环境的轻质材料。PEEK因为异常坚固、具有化学惰性和阻燃特性, 并容易加工成公差极小的零部件等优点, 可以替代铝和其它金属 材料制造各种飞机零部件。

在航空器内部 ,已成功的案例有电线束夹和管夹、叶轮片、机舱门把手、绝缘覆盖膜、复合紧固件、扎线带、线束、波纹套管等;外部有雷达天线罩、起落架轮毂罩、人孔盖、整流罩支架等。

此外 ,PEEK树脂还可用于制作火箭用 电池槽、螺栓、螺母以及火箭发动机的零部件等。

2. 汽车行业

目前,汽车产业越来越要求车辆重量、成本的最小化和产品性能最大化的双重性能,特别是人们对汽车舒适性和稳定性的追求,相应的冷气、电动窗、安全气囊及ABS刹车系统等设备的重量也日益增加 。利用 PEEK 树脂良好的热力学性能、耐摩擦 、密度小和易加工等优点制作汽车零部件, 加工成本大大降低的同时,不仅可以减重多达 90%,而且能保证长时间的使用寿命所以 PEEK作为金属不锈钢和钛的替代品用 于制造发动机内罩的材料 , 制造汽车轴承、垫片、密封件、离合器齿环等各种零部件 , 另外在汽车的传动、刹车和空调系统 中应用也很多。

3. 电子行业

VICTREX PEEK的耐高温、耐磨 、耐腐蚀、低挥发 、低析 出、低吸湿、环保阻燃 、尺寸稳定、加工灵活等特点,在计算机 、手机、线路板、打印机、发光二极管、电池、开关、连接插头、硬盘驱动器等电子器件上广泛应用。

4. 能源行业

选择正确的材料经常被看作能源行业开发成功的关键因素之一, 近年来 VICTREX PEEK越来越受到能源领域的青 睐,以改善运行性能,并能降低与部件失效相关的停机风险。

VICTREX PEEK自身的高耐热、耐辐射、耐水解、自润滑、耐化学腐蚀及优异 的电性能等,日益被能源行业所采用,例如海底集成线束管道、电线电缆、电连接器、井下传感器、轴承、衬套、齿轮、支承环等产品,在石油天然气、 水力发电、地热、风电 、核能 、太阳能领域均有应用 。

APTIV™薄膜 和VICOTE™涂料在该行业也得到了广泛的应用 。

5. 其他

在机械工业方面,PEEK树脂常用来制作压缩机阀片、活塞环、密封件和各种化工用泵体、 阀门部件。用该树脂代替不锈钢制作涡流泵的叶轮,可明显降低磨损程度和噪音级别 ,延长其使用寿命。除此之外 ,由于 PEEK树脂符合管组工件材料的规格要求,在高温下仍可使用各种粘合剂进行粘接 ,所以 现代连接器将是其另一个潜在的应用市场。

半导体行业正朝着较大晶圆、较小芯片、更窄的线路与线宽尺寸等趋势发展, VI CTREx PEEK聚合材料在圆晶制造、前端处理、加工和检验及后端处理中都有明显的优势。

医疗行业, PEEK树脂可在 134℃下经受多达3000次的循环高压灭菌, 这一特性使其可用于生产灭菌要求高、需反复使用的手术和牙科设备备。PEEK树脂在热水、蒸汽、溶剂和化学试剂等条件下可表现出较高的机械强度、良好的抗应力性能和水解稳定性,用它可制造需要高温蒸汽消毒的各种医疗器械。PEEK不仅具有质量轻、无毒、耐腐蚀等优点,还是与人体骨骼最接近的材料,可与肌体有机结合,所以用PEK树脂代替金属制造人体骨骼是其在医疗领域的又一重要应用。

四、前景展望

随着科学技术的发展,人们对材料的要求必将越来越高,特别是在能源紧缺的当下,减重降本是每个企业必须考虑的问题,以塑代钢是未来材料发展的必然趋势,对于PEEK这种“全能型”的特种工程塑料的需求也必将会越来越多,应用领域也会越来越广。